环形导轨:解锁智能制造的"精密传输密码"

2025-04-02(1011)次浏览

一、环形导轨系统的技术解码

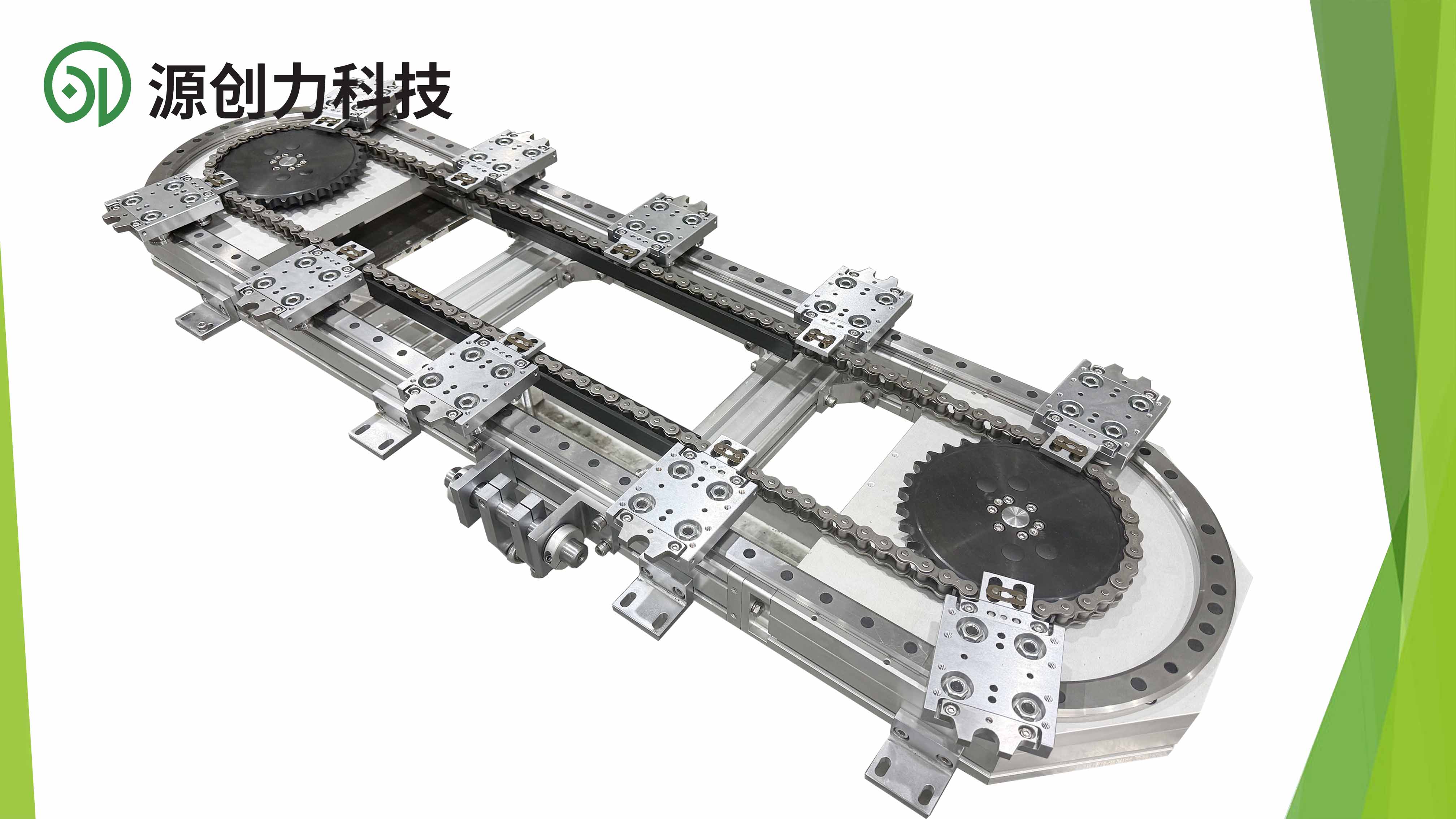

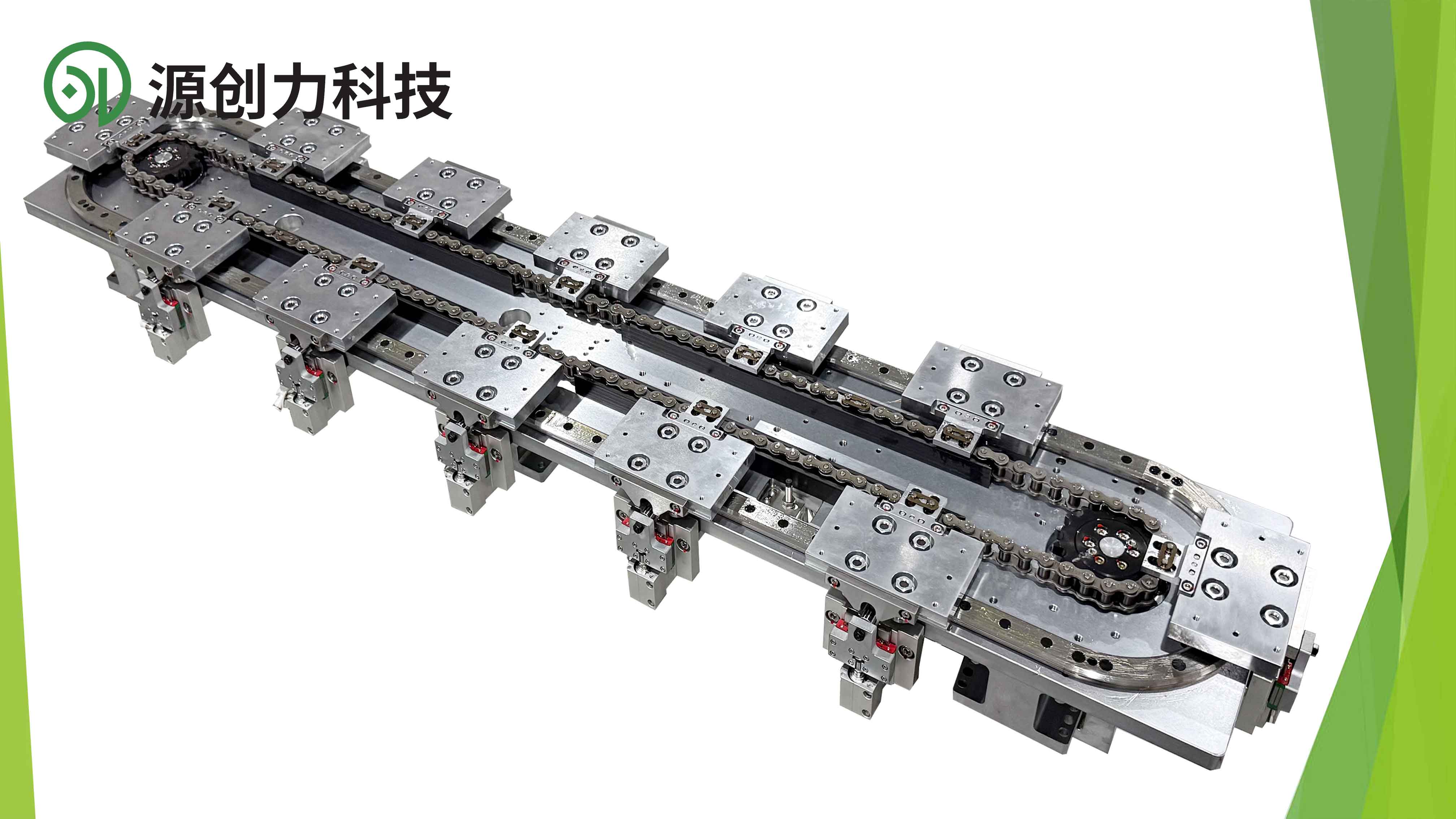

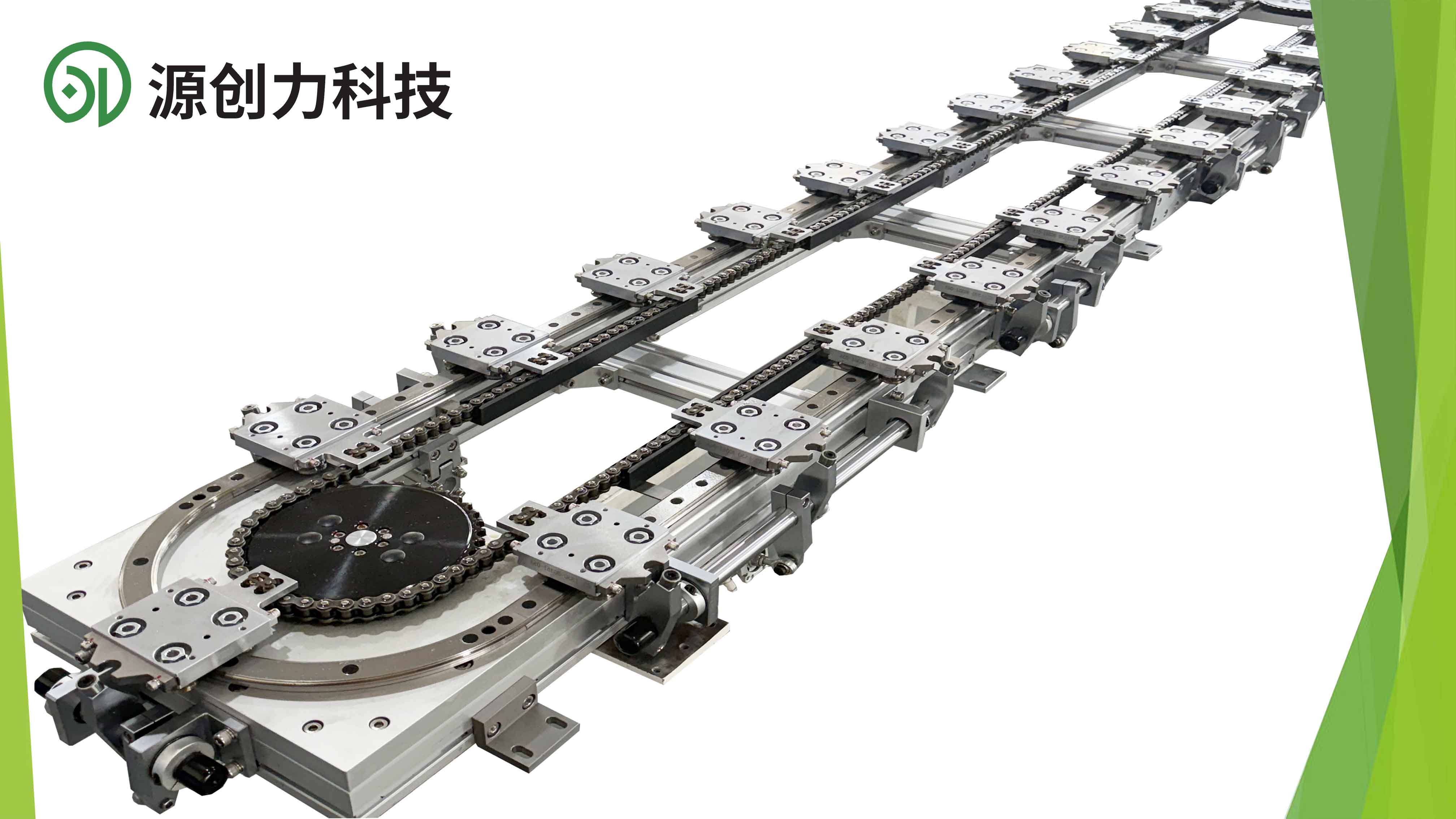

环形导轨系统由高精度轨道、精密滑座、伺服驱动模块和智能控制系统四大核心组件构成,通过独特的循环运动设计实现了360°无死角连续传输。相较于传统直线导轨,其采用的特殊硬化处理工艺使轨道表面硬度达到HRC62以上,配合自润滑保持器技术,在保证±0.05mm重复定位精度的同时,将使用寿命提升至3000万次循环以上。

在动力传输方面,环形导轨系统创新采用同步带轮与行星减速机的组合驱动方案。这种设计使得系统在保持0.1m/s至2m/s可调运行速度的同时,能承载高达2000N的动态载荷。特别设计的V型导向槽与滚轮组件的黄金夹角设计,有效消除了传统导向系统存在的侧向间隙问题。

二、智能制造场景的精密实践

在半导体晶圆检测环节,环形导轨系统展现出无可替代的优势。某国际芯片制造商采用直径1.2米的环形导轨工作站,配合真空吸附滑座,在Class 100洁净环境下实现了每小时1200片晶圆的精准定位传输,将设备稼动率提升至98.7%。系统特有的防微振设计,将运行时的振幅控制在0.5μm以内,完美满足纳米级检测需求。

医疗器械装配领域,环形导轨系统的模块化设计大放异彩。某自动化企业开发的8工位环形装配线,通过可快速更换的工装模块,在保持±0.02mm装配精度的前提下,实现不同规格心脏支架的混线生产。智能控制系统搭载的扭矩监控模块,能实时检测0.1N·m的装配力矩波动,确保百万分之一的良品率。

三、选型决策的黄金法则

在环形导轨系统选型时,负载特性分析是首要考量。建议采用动态载荷系数法:系统额定载荷≥(工件质量+夹具质量)×安全系数(通常取1.5-2)×加速度系数。对于高频启停场景,需特别注意滑座惯量与驱动电机的匹配度,推荐惯量比控制在3:1以内。

精度维度需要综合评估定位精度、重复定位精度和行走平行度三大指标。医疗级应用建议选择重复定位精度≤±0.05mm的系统,并配置激光干涉仪进行实时补偿。环境适应性方面,食品医药行业应优先选择不锈钢材质+IP67防护等级方案,半导体行业则需关注防静电和真空兼容特性。

在智能化升级路径规划中,建议分阶段实施:初期配置基础IO控制模块,中期集成MES系统接口,远期预留数字孪生对接端口。某汽车零部件厂商的实践表明,这种渐进式智能化改造可使设备投资回报周期缩短40%。

随着工业物联网技术的深度融合,环形导轨系统正从单纯的传输部件进化为智能产线的数据枢纽。最新一代产品已集成振动传感器、温度监控模块和预测性维护算法,能提前1500小时预警潜在故障。在德国工业4.0样板工厂中,环形导轨系统通过OPC UA协议与云端大脑实时交互,实现了0.1秒级的动态路径优化。这种机电一体化的演进趋势,正在重新定义精密制造的效率边界,为智能制造注入全新的动能。

最新资讯

-

革新自动化输送方案,环形导轨系统赋能未来智造

在智能制造的浪潮下,工业自动化对精密运动控制技术提出了更高要...

-

环形导轨系统:精密自动化产线的核心构建基石

在高端制造领域,环形导轨系统已从辅助输送设备演进为现代精密自...

-

从原理到实践:一文读懂精密环形导轨的核心技术与应用

在精密自动化装备领域,环形导轨作为一种高效、精密的循环输送与...

-

环形导轨行业迎来新发展阶段,技术创新引领智能制造业升级

引言随着全球制造业数字化转型步伐加快,环形导轨技术作为自动化...

135 6607 7633

服务热线:135 6607 7633

联系电话:136 3177 0127

公司传真:0574-5568 7520

公司邮箱:2584669541@qq.com

公司地址:浙江省宁波杭州湾新区滨海四路262号

135 6607 7633

135 6607 7633